PICマイコンは電池で動かすことも多いのですが、電源電圧が低下したときに、誤動作が起きる前に警告できないかと思ってためしてみました。

使っていたのは12F1822、このデータシートを眺めても、VDD電圧を直接得る方法はなさそうなのですが、ADコンバーターの記述の中で内臓の基準電圧があることや、これを入力チャンネル選べることが分かりました。

これを使って、外付け部品は一切なしで、しかもIOピンも消費せずにVDDが測れそうな気がしたので実験してみました。

//100分の1V単位で電圧を返す。

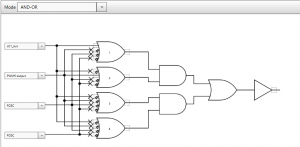

//VDDを基準としてFVRの2.048VをAD変換する。

//2.048:VDD = AD値:1023 より、VDD = 2.048*1023/AD値

unsigned short VDD_get(void){

ADCON0bits.GO_nDONE=1;

while(ADCON0bits.GO_nDONE==0);

return 209510 / ADRES;

}

int main(int argc, char** argv) {

OSCCON = 0b01011010 ; // 内部クロックは1MHzとする

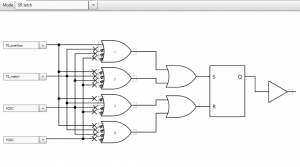

FVRCON = 0b10000010 ; // FVR 2.048V

ADCON0 = 0b01111101 ; // ADCのチャンネルをFVRに設定

ADCON1 = 0b10000000 ; // ADCの基準電圧をVDDに、データは右詰め

unsigned short v;while(1){v= VDD_get();__delay_ms(500);}

}

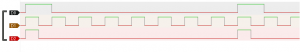

このようにしたところ、無事VDDが測定できました。0.1V単位でテスターの値とよく一致します。ただ、定期的に0.1V程度低い値を出力することがあったのですが、複数回測定して平均すれば問題ない範囲だと。